Enero-Diciembre 2019;4(1): 111-123

EVALUACIÓN DE LAS PROPIEDADES FISICOMECÁNICAS DE CUBOS DE MORTERO UTILIZANDO CENIZAS DE CASCARILLA DE ARROZ COMO SUSTITUTO PARCIAL DEL CEMENTO1

EVALUATION OF THE PHYSICOMECHANICAL PROPERTIES OF CEMENT-BASED SPECIMENS USING ASHES OF RICE SHELL AS A PARTIAL SUBSTITUTE FOR THE CEMENT

Wilson Javier Erazo Espinosa2

José Luis Lara Prada3

Lucas Fernando Prado Tovar4

Resumen

En respuesta a las altas emisiones de gases de efecto invernadero que se generan anualmente por la producción de cemento, surge la alternativa de aprovechar algunos residuos agroindustriales que podrían funcionar como sustitutos parciales del cemento en la construcción urbana y rural, siendo este el caso de la ceniza de cascarilla de arroz (CCA). De acuerdo con el planteamiento anterior, el objetivo de la presente investigación consistió en evaluar el efecto en las propiedades fisicomecánicas de cubos de mortero al sustituir parcialmente el cemento por ceniza de cascarilla de arroz (CCA), procedente de la Organización Roa Florhuila, ubicada en la ciudad de Neiva (H), la cual se obtuvo al incinerar la cascarilla de arroz (CA) a una temperatura de 800◦C aproximadamente, durante un periodo de 2 horas. Se caracterizaron las propiedades físicas de los agregados finos (ceniza y arena), y se propuso un diseño experimental cuya resistencia de referencia es 21 Mpa (con fines estructurales) para un tratamiento testigo (0% CCA), y cuyos porcentajes de sustitución son cuatro (10, 15, 20 y 25%). Estas pruebas mecánicas se realizaron pasados 7, 14 y 28 día desde el inicio del procedimiento. Así mismo, se determinó la correlación entre las variables dependientes (esfuerzo, peso y cantidad de agua) y la variable independiente (porcentaje de ceniza). Se obtuvo que los cubos con incorporación de ceniza no alcanzaron el esfuerzo de diseño, siendo 10% el más alto, con 11.38 Mpa, encontrándose diferencias significativas entre los tratamientos. Esto se debe a que la ceniza utilizada no es uniforme, producto del deficiente control de las variables en el proceso de incineración, como se observó en la heterogeneidad del color del residuo. Adicionalmente, se determinó una alta asociatividad negativa entre el porcentaje de ceniza, el esfuerzo (r = -0.81) y el peso (r = -0.97). A pesar de los resultados, no se descarta el uso de este residuo, puesto que se puede implementar en elementos con fines no estructurales, tales como alistados y mampostería, debido a que estos elementos exigen un bajo esfuerzo.

Palabras clave: gases de efecto invernadero, construcción, mortero, esfuerzo, desechos agroindustriales.

Abstract

In response to the high greenhouse gas emissions generated annually by cement production, the alternative arises to take advantage of some agro-industrial waste that could function as partial substitutes for cement in urban and rural construction; and this is the case for rice husk ash (CCA). In line with the above approach, this investigation aimed to assess the effect on the physic o-mechanical properties of mortar cubes by partially replacing cement with rice husk ash (CCA)from the Roa Florhuila Organisation, located in the city of Neiva (H). This rice husk ash (CCA) was obtained by incinerating the rice husk (CA) at a temperature of approximately 800 oC for 2 hours. The physical properties of fine aggregates (ash and sand) were characterized, and we proposed the experimental design which reference strength is 21 Mpa (for structural purposes) for a control treatment (0% CCA), and which substitution percentages are four (10, 15, 20 and 25%). These mechanical tests were performed after 7, 14, and 28 days from the beginning of the procedure. The correlation between the dependent variables (effort, weight, and quantity of water) and the independent variable (percentage of ash) was also determined. We obtained that the cubes with ash incorporation did not reach the design effort, being 10% the highest, with 11.38 Mpa, being found significant differences between treatments because the ash used is not uniform. The poor control of the variables in the incineration process, as was observed in the heterogeneity of the color of the residue, causes those significant differences in the treatments. Besides, we determined a high negative association between the percentage of ash, the effort (r = -0.81), and the weight (r = -0.97). Despite the results, the use of this residue is not excluded, since it can be implemented in elements with non-structural purposes, such as enlisted and masonry, because these elements require a low effort.

Keywords: greenhouse gases, construction, mortar, effort, agroindustrial waste.

Introducción

El cemento es una de las materias primas en el sector de la construcción más importantes del mundo, pero su producción es considerada como uno de los procesos más contaminantes que existen en nuestro planeta. (Camargo Pérez & Higuera Sandoval, 2017). En respuesta a las altas emisiones de gases de efecto invernadero que se generan anualmente por la producción de cemento, surge la alternativa de la utilización de los desechos industriales y agroindustriales como sustituto parcial del cemento en el sector de la construcción (Mattey, Robayo, Díaz, Desvasto Arjona, & Monzo, 2013), ya sea rural o urbana.

La cascarilla es el principal desecho de la producción de arroz, por lo que una quinta parte de los residuos de este proceso es representada, netamente, por cascarilla de arroz (Serrano, Borrachero, Monzó, & Payá, 2012). La CCA, (ceniza de cascarilla de arroz), además de ser una fuente de energía en la industrias (Rodrigues & Beraldo, 2010), puede ser un material puzolánico altamente reactivo, producido por la quema controlada de cáscara de arroz, que ofrece varias ventajas, como propiedades de resistencia mejorada y durabilidad (Kreiker, Andrada, Positieri, Gaitani, & Crespo, 2014), reducción en los costos (Mafla B, 2009), beneficios ambientales (Kawabata, Savastano Junior, & Sousa-Coutinho, 2012), e incentivo de las construcciones rurales

(Zucco & Beraldo, 2008), pues, ya que el material es desechado en campos abiertos generando, a su vez, contaminaci´on al medio ambiente (Camargo Pérez & Higuera Sandoval, 2017) debido a su baja degradabilidad en condiciones naturales (Rodríguez , Salinas, Ríos, & Vargas , 2012); su recolección beneficia los programas ambientales.

Esta ceniza puede llegar a contener un porcentaje de más del 90% de sílice en su composición, y su actividad puzolánica depende, principalmente, de la temperatura y la duración de incineración de la misma, además de las condiciones de enfriamiento (Robayo, Mattey, & Delvasto, 2013) (Martirena Hernandez, y otros, 2000). Las temperaturas varían, de acuerdo a su condición, entre 650◦C (con algún grado de humedad), 970◦C (seca), y 1000◦C (mezclada con combustible) (Prada & Cortés, 2010). El control de las variables, la temperatura y la duración de incineración, pueden conllevar a la obtención de un gran porcentaje de sílice amorfo altamente reactivo, que presenta la capacidad de reaccionar con el hidróxido de calcio, producto de las reacciones de hidratación del cemento, dando lugar a la formación de cristales de silicato de calcio hidratado (CHS), que promueven el incremento de la resistencia mecánica de los concretos adicionados (Robayo, Mattey, & Delvasto, 2013).

Diversas investigaciones han arrojado resultados prometedores al planteamiento de investigación. Rodríguez y Beraldo (2010) encontraron que los cubos de mortero sustituidos con un 5% de ceniza mostraron resistencia similar a la alcanzada por los morteros testigos. En el caso de Aguila y Sosa (2008), los morteros sustituidos con 20% lograron resistencia a la compresión de 46.1 Mpa.

En la presente investigación se evaluó el comportamiento de cubos de mortero al reemplazar parcialmente el cemento por CCA, proporcionada por la Organización Roa Florhuila en la ciudad de Neiva (H), que se obtiene del proceso de combustión de la cascarilla, permitiendo caracterizar el desempeño del residuo tanto física como mecánicamente.

Metodología

La investigación se desarrolló en 2 etapas: i) caracterización física de la ceniza de cascarilla de arroz CCA y de los agregados (arena) y ii) fundición de cubos de mortero y ensayos mecánicos de esfuerzo a compresión en la prensa hidráulica.

Caracterización de la Ceniza de Cascarilla de Arroz CCA y agregado fino:

Los ensayos físicos realizados fueron módulo de finura (ICONTEC NTC 174), análisis granulométrico (ICONTEC NTC 77), contenido de humedad (ICONTEC NTC 1776), masa unitaria suelta, compactada y porcentaje de vacíos (ICONTEC NTC 92) y densidad y porcentaje de absorción (ICONTEC NTC 237).

Caracterización Mecánica de los Especímenes de Cemento

Para la fundición de cubos de mortero se aplicó la metodología establecida por Gutiérrez de López (2003). Siendo así, en la tabla 1 se muestran las cantidades que componen la mezcla de mortero, cuyas cantidades de agua se determinaron a través de las correcciones de humedad y absorción de los agregados. Estas cantidades corresponden a una fluidez de 100%, enfocada para usar como pegue de mampostería, pañetes y revestimientos.

Tabla 1. Cantidades requeridas para la fundición de 9 cubos por cada porcentaje de sustitución

| % De Ceniza | Ceniza (g) | Cemento (g) | Agua (ml) | Arena (g) |

|---|---|---|---|---|

| 0 | 0 | 684 | 338 | 1852 |

| 10 | 68.4 | 615.6 | 527 | 1852 |

| 15 | 102.6 | 581.4 | 621 | 1852 |

| 20 | 136.8 | 547.2 | 715 | 1852 |

| 25 | 171 | 513 | 809 | 1852 |

Las pruebas mecánicas realizadas fueron ensayo de resistencia para mortero (ICONTEC NTC 220) y tiempo de fraguado (ICONTEC NTC 118).

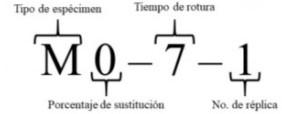

Adicionalmente, se definió una nomenclatura, tomando como referente el elemento evaluado (M: mortero), el porcentaje de sustitución (0, 10, 15,20 y 25%), el tiempo de rotura (7, 14 y 25 días) y el número de réplica (1, 2 y 3).

Figura 1. Nomenclatura de identificación

Análisis Estadístico

El número de muestras por porcentaje de sustitución se hizo por triplicado, cuyos resultados fueron analizados mediante el método LSD de Fischer a un nivel de significancia de 5% para discriminar las diferencias entre los tratamientos, y la correlación de Pearson para establecer correlaciones entre las variables. Los análisis fueron desarrollados con el programa estadístico Statgraphics Centurion XVI (versión de prueba).

Resultados y Discusión

Caracterización física de los agregados

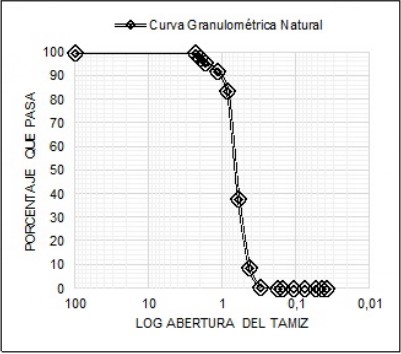

En la tabla 2 se observa la caracterización de los agregados que componen la mezcla para cubos de mortero. Al contrastar los resultados de CCA con los obtenidos por Novoa et al (2016) difieren el módulo de finura (MF) y el porcentaje de humedad. Dicho módulo de finura menor indica que las partículas de CCA son de menor tamaño en comparación con la del presente estudio. La NTC 174 establece que el MF para agregado fino debe estar entre 2.3 y 3.1, por lo cual el material estudiado no sería apto al poseer un valor de 4.83. Sin embargo, por fines investigativos (no elevar la energía incorporada y la huella de carbono de los morteros al procesar más la CCA) se decidió no alterarla para evaluar su comportamiento mecánico. El MF obtenido es coherente con la mala gradación de la CCA registrada en el análisis granulométrico, concentrándose el 75% del agregado en los tamices 30 (0.6 mm) y 40 (0.425 mm) (gráfica 1). Respecto a la masa unitaria suelta y compactada, se observaron similitudes entre los autores referenciados.

Tabla 2. Resultados de la caracterización física del agregado fino y el material cementante.

| PARAMETRO | AGREGADO FINO | CCA | CCA en otras investigaciones | |

|---|---|---|---|---|

| (Novoa Galeano, Becerra León, & Vásquez Piñeros, 2016) | (Serrano, Borrachero, Monzó, & Payá, 2012) | |||

| Contenido de Humedad (%) | 0,82 | 27,18 | 0,65 | --- |

| Masa Unitaria Suelta (g/cm3) | 1,6 | 0,15 | 0,21 | 0,18 |

| Masa Unitaria Compactada (g/cm3) | 1,67 | 0,20 | 0,27 | 0.14 |

| Absorción (%) | 2,77 | 277 | --- | --- |

| Densidad Aparente (g/cm3) | 2,57 | 0,24 | 0,17 | --- |

| Módulo de Finura | 2,84 | 4,83 | 1,64 | --- |

Gráfica 1. Curva de análisis granulométrico aplicada a la ceniza de cascarilla de arroz

Su comportamiento describe una mala gradación de las partículas al observarse una elongación vertical de la misma.

Caracterización mecánica de los cubos de mortero

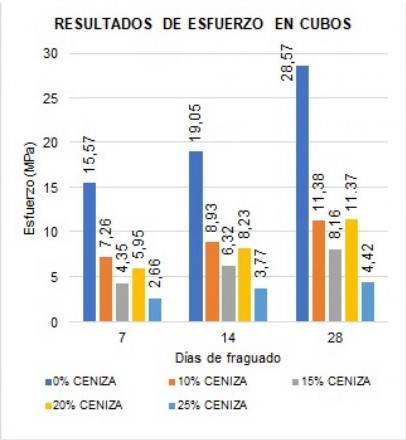

Gráfica 2. Resultados de esfuerzo (Mpa)

En la grpafica 2 se observan los resultados de esfuerzo promedio (MPa) correspondientes a cada proporción de sustitución y día de rotura. Se encontró que los tratamientos con sustitución de CCA no alcanzaron el esfuerzo de diseño (21 MPa), siendo el tratamiento de 10% el mayor, con un valor de 11.38 Mpa a los 28 días. El tratamiento testigo superó el esfuerzo de diseño con un valor de 28.57 Mpa. Mattey et al (2013), citando a Nair, et al (2008); Salas et al (2009); y Bezerra et al (2011), encontraron que, al sustituir parcialmente la ceniza por el cemento (puzolana), esta requiere de un mayor tiempo de curado, hasta 91 días, para desarrollar valores de resistencias similares a la mezcla testigo. Esta baja actividad puzolánica que mostró la CCA pudo haber sido generada por el deficiente control de las variables tiempo y temperatura de incineración, ya que el horno donde se llevó a cabo este proceso consta de un tornillo sin-fin donde, posiblemente, no se garantizó el control de la temperatura para el grado de humedad de entrada de la CCA, tal como lo plantean Prada y Cortez (2010).

Por lo tanto, el contenido de sílice producto de la incineración no era homogéneo. Así mismo, variables como el tamaño de la ceniza (Novoa et al, 2016) y las altas cantidades de agua aplicada, también pudieron incidir en el resultado final.

En contraste con los resultados de este estudio, Camargo e Higuera (2016) encontraron mejoras relacionadas con la resistencia en los especímenes con 5% de sustitución comparado con el testigo. Sin embargo, describen que disminuye drásticamente la resistencia en porcentajes de sustitución superiores al 15%. Serrano et al (2012), debido a la morfología y absorción de la cascarilla de arroz, proponen la adición a la mezcla de sustancias tensoactivas para alcanzar mayores valores de esfuerzo.

En la tabla 3 se realizó la discriminación de las diferencias entre los tratamientos, observándose diferencia entre el testigo con todos los porcentajes de sustitución. Así mismo, se diferencian los cubos de 10 y 20% con el cubo de 25%. (Tabla 3).

Tabla 3. Análisis estadístico por medio del Método LSD de Fischer para determinar diferencias significativas entre los tratamientos.

| Datos Estadísticos | Porcentaje de Ceniza | Total | ||||

| 0 | 5 | 10 | 15 | 25 | ||

| Casos | 9 | 9 | 9 | 9 | 9 | 45 |

| Media (Mpa) | 21,06a | 9,18b | 6,27bc | 8,53b | 3,61c | 9,73 |

| Desviación Estándar (Mpa) |

6,06 | 1,97 | 1,68 | 2,40 | 0,77 | 6,76 |

| Coeficiente de Variación (%) |

28,80 | 21,49 | 26,88 | 28,22 | 21,38 | 69,51 |

| Mínimo (Mpa) | 14,59 | 6,72 | 4,12 | 5,49 | 2,56 | 2,56 |

| Máximo (Mpa) | 31,6 | 13,17 | 8,63 | 11,58 | 4,45 | 31,6 |

| Límite inferior (Mpa) | 19,55 | 7,68 | 4,76 | 7,02 | 2,11 | |

| Límite superior (Mpa) | 22,56 | 10,69 | 7,77 | 10,03 | 5,12 | |

El análisis de correlación (r) realizado mostró una alta relación negativa entre el porcentaje de sustitución y el esfuerzo (p =-0.81) y entre el porcentaje de sustitución y el peso (p = - 0.95), es decir, a medida que aumentó el porcentaje de ceniza, disminuyó el esfuerzo y el peso. Mientras que la relación con la variable de cantidad de agua requerida fue positiva (p = 0.99), lo cual es necesario para mantener la fluidez deseadas (100%) (Bezerra, Souza, De Carvalho, & Neves, 2011)

Tabla 4. Análisis de correlación entre las variables que intervienen en el diseño de mezcla.

| Porcentaje de Ceniza | Esfuerzo | Cantidad de agua | Peso | |

| Porcentaje de ceniza | 1 | |||

| Esfuerzo | -0,81 | 1 | ||

| Cantidad de agua | 0,99 | -0,85 | 1 | |

| Peso | -0,95 | 0,86 | -0,97 | 1 |

Conclusiones

El porcentaje de ceniza es la variable principal que influye en la resistencia obtenida, siendo esta última de carácter decreciente a medida que se incrementa el porcentaje de sustitución.

De acuerdo con los resultados obtenidos en el análisis de propiedades físicas y mecáanicas, se concluye que es viable el uso de ceniza de cascarilla de arroz como sustituto parcial de cemento con fines no estructurales y/o para ser aplicados en componentes de construcción liviana y de uso no portante (aislamiento térmico/acústico o rellenos).

Con la aplicación de ceniza de cascarilla de arroz se obtiene un concreto y mortero más liviano, debido al bajo peso unitario del agregado analizado.

De acuerdo con el análisis estadístico, se encuentra relación de carácter directamente proporcional entre el porcentaje de ceniza y la cantidad de agua. Es decir, a medida que aumenta el porcentaje de ceniza, aumenta la cantidad de agua requerida para el asentamiento y fluidez establecido. Esto es congruente con el alto porcentaje de absorción de 277%.

Esta investigación puede servir de referente para brindar solución a la problemática relacionada con la elevada huella de CO2 de los materiales a base de cemento, y la disposición final de la CCA, que presentan ilalos diferentes entes que componen la cadena productiva del arroz en las regiones arroceras y empresas constructoras.

Se recomienda evaluar los efectos en el comportamiento mecánico de cubos de mortero con CCA proveniente de otras fuentes. Además de controlar las variables físicas del producto y de incineración (contenido de humedad inicial de la CA, temperatura, tiempo y uniformidad de proceso) con el fin de proporcionar una ceniza con características puzolánicas y MF similar al del cemento.

Referencias Bibliográficas

Aguila, I., & Sosa, M. (2008). Evaluación físico química de cenizas de cascarilla de arroz, bagazo de caña y hoja de maiz y su influencia en mezclas de mortero, como materiales puzolánicos.

Bezerra, I., Souza, J., De Carvalho, J., & Neves, G. (2011). Aplicação da cinza da casca do arroz em argamassas de assentamento.

Camargo Pérez, N. R., & Higuera Sandoval, C. H. (2017).

Camargo Pérez, N. R., & Higuera Sandoval, C. H. (2017). CONCRETO HIDRAULICO MODIFICADO CON SÍLICE OBTENIDA DE LA CASCARILLA DEL ARROZ. Ciencia e Ingeniería Neogranadina.

Gutierrez de López, L. (2003).

ICONTEC NTC 118. (1998).

ICONTEC NTC 174. (200).

ICONTEC NTC 1776. (1994).

ICONTEC NTC 220. (2017).

ICONTEC NTC 237. (1995).

ICONTEC NTC 77. (2007).

ICONTEC NTC 92. (1995).

Kawabata, C., Savastano Junior, H., & Sousa-Coutinho, J. (2012). Rice hush derived waste materials as partial cement replacement in lightwght concrete. Ciˆencia e Agrotecnologia, 36(5), 567-578.

Kreiker, J., Andrada, C., Positieri, M., Gaitani, M., & Crespo, E. 2014). Study of peanut husk ashes properties to promote its use as supplementary material in cement mortars.

Mafla B, A. (2009). Uso de la cascarilla de arroz como material alternativo en la construcción.

Martirena Hernandez, J., Betancourt Rodriguez, S., Middenfor , B., Rubio, A., Matinez Fernandez, J., & Machado Lopez, J. (2000). Pozzolanic Properties of Residues of Sugar Industries.

Mattey, P., Robayo, R., Díaz, J., Desvasto Arjona, S., & Monzo, J. (2013). Influencia del mezclado en dos etapas en la fabricación de ladrilos de mampostería con ceniza de cascarilla de arroz como agregado fino.

Novoa Galeano, M. A., Becerra León, L. D., & Vásquez Piñeros, M. P. (2016). La Cenizas de Cascarilla de Arroz y su Efecto en Adhesivos Tipo Mortero.

Prada , A., & Cortés, C. (2010). La descomposición térmica de la cascarilla de arroz: una laternativa de aprovechamiento integral.

Robayo, R., Mattey, P., & Delvasto, S. (2013). Comportamiento mecánicaco de un concreto fluido adicionado con ceniza de cascarilla de arroz (CCA)y reforzado con fribras de acero.

Rodrigues, M., & Beraldo, A. (2010). Caracterização física e mecânica de argamassasà base de cimento Portland e cinza de casca de arroz residua.

Rodríguez , Y. M., Salinas, L. P., Ríos, C. A., & Vargas , L. Y. (2012). Absorbentes a base de cascarilla de arroz en la retención de cromo de efluentesde la industria de curtiembres.

Serrano, T., Borrachero, M., Monzó, J., & Payá, J. (2012). Morteros aligerados con cascarilla de arroz: diseño de mezclas y evaluación de propiedades.

Zucco, L., & Beraldo, A. (2008). Efeito Da Adição De Cinza Da Casca De Arroz Em Misturas Cimento-casca De Arroz.

1 Este artículo corresponde a uno de los resultados del proyecto: Evaluación de las Propiedades Fisicomecánicas de Especímenes a Base de Cemento Utilizando Cenizas de Cascarilla de Arroz Procedente de la Industria Arrocera de Departamento del Huila como Sustituto Parcial del Cemento. Desarrollado durante el 2018 y 2019, por el Semillero de investigación Guadua y Bahareque del Huila GYBH del programa de la Universidad Surcolombiana.

2 Magister en Energías Renovables y Sostenibilidad Energética. Docente Universidad Surcolombiana, Av. Pastrana Borrero Carrera 1a. Semillero Guadua y Bahareque del Huila GYBH. E-mail:

3 Semillero Guadua y Bahareque del Huila GYBH. E-mail: wilson.erazo@usco.edu.co 3 Estudiante del programa de Ingeniería Agrícola. Universidad Surcolombiana, Av. Pastrana Borrero Carrera 1a . Semillero Guadua y Bahareque del Huila GYBH. E-mail:

4 Estudiante del programa de Ingeniería Agrícola. Universidad Surcolombiana, Av. Pastrana Borrero Carrera 1a . Semillero Guadua y Bahareque del Huila GYBH. E-mail: