Artículo

Revista de Ingeniería y Región 2014 (11): 107-116

El cultivo del tabaco se ha convertido en uno de los más importantes en Colombia, generando empleo a mano de obra calificada y no calificada. En la poscosecha del tabaco se han detectado varias problemáticas a resolver, una de ellas la concerniente al alto costo del combustible empleado en los hornos de curado. Por ello, se realizó una evaluación al intercambiador de calor tradicional tipo hornilla para determinar la eficiencia del uso del combustible. La información obtenida deja en evidencia la gran dificultad que se tiene con este sistema de transferencia de calor por convección natural para mantener temperaturas estables al interior del horno, generando condiciones ambientales que se alejan considerablemente de las previstas para este proceso, dependiendo estas variaciones, en gran medida, de la frecuencia de cargue de la hornilla, encontrándose además, que la eficiencia en el aprovechamiento de la energía entregada por el carbón es menor del 10%.

Palabras clave: Curado de tabaco, intercambiador de calor, eficiencia térmica, horno.

Tobacco has become one of the most important crops in Colombia, generating employment for both skilled and unskilled workers. In the post-harvesting of tobacco were found several problems to be solved, one of them concerning the high cost of the fuel used in the curing ovens. Therefore, an evaluation to the traditional heat exchanger, burner type, to determine the efficiency of the fuel used, was performed. The information obtained shows clearly the great difficulty with this system of heat transfer by natural convection to maintain stable temperatures inside the oven, creating environmental conditions that deviate significantly from those required for this process, depending these variations largely on the frequency of loading of the burner, we also found that the use efficiency of the energy delivered by coal is less than 10%.

Key Words: Tobacco curing, heat exchanger, thermal efficiency, oven.

El sector tabacalero del Hulla se ha caracterizado por mantenerse estable durante las épocas de crisis del sector agrícola en Colombia y en los últimos artos ha tenido un repunte con el consiguiente incremento de las áreas sembradas. Sin embargo se han detectado etapas en el proceso de la cosecha y la poscosecha que generan altas pérdidas económicas a los productores. En la fase de cosecha se provocan pérdidas por parte de los recolectores al no tener la capacitación adecuada para ello o al no aplicar dichos conocimientos a su labor. En la fase de curado de la hoja de tabaco se han detectado deficiencias en la construcción de los hornos, en el uso del combustible, en el control al proceso de curado y en la selección final del material seco, lo que demerita la calidad del producto a comercializar y por lo tanto el valor de la transacción final. Esto cobra mayor relevancia por el número de hornos tradicionales existentes en el departamento, que supera los quinientos (500) (Caicedo, 2005) y que representan una inversión económica significativa. Por lo anterior, en este trabajo de investigación, que es de tipo exploratorio, se determinaron y cualificaron variables del proceso de curado que permitieron establecer en qué medida se aprovecha la energía entregada por el combustible durante el proceso de curado en los hornos tradicionales de curado de tabaco.

De acuerdo a Castillo, 1984, la relación entre la cantidad de calor efectivamente utilizada para la evaporación y la cantidad de calor utilizada, se define como eficiencia térmica. En equipos secadores de granos bien disertados se obtienen eficiencias de aproximadamente 60% a 65%. Zamora et al. (2005), realizaron el análisis técnico de las variantes de operación de un calentador de aire tubular (CAT) empleado para secar café, en el que inicialmente se aprovechaba solamente el 0,4% de la energía que se desprende de la combustión, logrando elevar esta eficiencia hasta el 10,5%, considerada por ellos como la máxima eficiencia de transferencia de calor en el CAT.

Roa et al, 1999, establecieron que para el caso de intercambiadores utilizados con quemadores de combustibles líquidos, se tiene lo siguiente:

Altobelli (2010), en la evaluación energética realizada a una estufa bulk-curing, para el curado de tabaco, encontró que su eficiencia energética fue del 29.21%, que se considera baia. Cerquera y Ruiz, 2007, empleando un intercambiador de calor con aire forzado que utiliza como combustible carbón mineral o cisco de café, encontraron que las eficiencias del uso del combustible en las etapas de curado de tabaco tipo Virginia, fueron, utilizando como combustible cisco de café: en la etapa de amarillamiento 70%, en fijación de color 66% y en secado de vena 69%; y empleando carbón mineral: en la etapa de amarillamiento 67%, en fijación de color 63% y en secado de vena 74,2%.

Según De Castro (1995), el proceso de curado en secaderos de tabaco Virginia es, entre los procesos de secado de productos agrícolas, el que más energía utiliza. De acuerdo a Ryan et al (1988) citado por De castro (1995), mientras el secado de granos suele consumir 7 litros de gasóleo por tonelada de producto seco, el curado de tabaco consume 670 litros por tonelada del producto ya curado. Suggs 1992, citado por De castro 1995, afirma que el curado de tabaco Virginia es particularmente un proceso de consumo intensivo de energía a causa del alto contenido de humedad de las hojas (80-90% base húmeda, bh) cuando son introducidas en el secadero. Por lo tanto, la cantidad de agua que hay que eliminar del producto durante el proceso es muy importante: alrededor de 5 a 10 kg de agua deben ser evaporados por cada kilogramo de tabaco curado.

La evaluación se llevó a cabo en los municipios de Campoalegre y Garzón en el departamento del Huila. En total se trabajó en tres (3) baterías de hornos, ubicadas en fincas diferentes, una (1) en Campoalegre y dos (2) en Garzón, evaluándose en total nueve (9) hornos. En cada uno de los hornos se realizaron lecturas de las siguientes variables, en intervalos de dos horas, durante todo el tiempo de curado asi:

Cálculo de la energía entregada por convección natural al ambiente interior del horno por el intercambiador de calor. Para calcular la energía que entrega el intercambiador al ambiente se utilizó la ecuación para convección cuyo coeficiente de película fue estimado con ayuda de las ecuaciones para convección natural (Holman, 1996). Con los valores encontrados se obtuvo la energía transmitida por unidad de longitud del intercambiador de calor hada el ambiente interno del horno.

Cálculo de la energía requerida en cada fase del curado. Para calcular la energía necesaria para calentar el ambiente del recinto en el paso de una fase de curado a otra, y de la energía requerida para mantener las condiciones de temperatura y humedad en un valor medio en cada una de ellas, se utilizo la siguiente ecuación:

Donde:

Q: Energía necesaria para cambiar de fase de curado por unidad de tiempo (KJ*h-1)

m: masa específica (KgAs*m3)

V: Volumen del aire a calentar en el horno por unidad de tiempo (m3*h-1)

h: Entalpía (KJ*KgAs-1)

Se determinó la entalpia y la masa específica del aire en el sistema por psicrometría, utilizando las temperaturas del ambiente y las humedades relativas promedio.

El volumen ocupado por el aire en el horno se determinó considerando el espacio libre en la zona inferior y superior del recinto y el espacio entre las hojas de tabaco

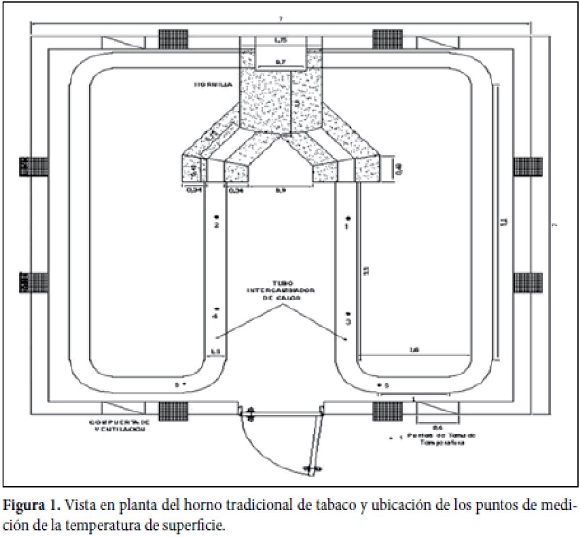

Comportamiento de la temperatura en la superficie del intercambiador de calor: En las figuras 2 a 5 se presentan las curvas que reflejan el comportamiento de la temperatura en diferentes puntos de medición (figura 1) del horno N° 1 de la finca 3.

En las figuras 2,3 y 4, se puede observar la alta variabilidad que tiene la temperatura en la superficie del intercambiador durante las diferentes etapas del curado, dejando en evidencia la dificultad que tiene este sistema para generar condiciones estables de temperatura en el recinto. Se observa también el efecto que tiene la alimentación discontinua de combustible teniéndose picos de temperatura elevada cuando se alimenta de combustible la hornilla y reducciones considerables de la misma cuando no se hace la alimentación en el momento adecuado, llegando en ocasiones a apagarse, lo que puede acanear daños graves al producto.

En las tablas 1 y 2 se presenta la temperatura promedio obtenida en cada uno de los puntos de medición, para cada etapa del proceso de curado. Esta información es utilizada para el cálculo de la eficiencia del uso de combustible en el intercambiador de calor.

Las temperaturas promedio del intercambiador de calor evidencian que la temperatura decrece a medida que se aleja de la hornilla, encontrándose temperaturas altas al inicio de la tubería, puntos 1 y 2, y menores en los puntos 5 y 6. La disminución promedio de la temperatura entre la salida de la hornilla y los puntos de medición más alejados fue: en amarillamiento de 11.5 °C (52.6 °F), en fijación de color de 81.5 °C (178.7 °F) y en secado de vena de 95.4 °C (203.6 °F).

En los puntos de medición equidistantes, en cada uno de los ramales del intercambiador, se observaron diferencias en la temperatura, lo que se refleja en un calentamiento desuniforme del producto que se encuentra sobre el tramo más caliente (figura 1).

Comportamiento de las condiciones ambientales en el interior del horno de curado. Las figuras 6 y 7 representan el comportamiento de las temperaturas de bulbo seco y bulbo húmedo. En ellas se puede apreciar la variación permanente que tiene la temperatura en el interior del horno. En la figura 7 se observa un comportamiento mucho más critico por cuanto las variaciones de la temperatura son más pronunciadas y frecuentes, esto refleja la influencia que tiene el suministro del combustible a la hornilla en las variables de curado.

En los hornos evaluados la temperatura promedio que se maneja para cada etapa es cercana a los patrones recomendados por las empresas comer-cializadoras de tabaco (SENA, 2005), como se observa en la tabla 3; sin embargo, en la práctica se encuentran picos máximos y mínimos de temperatura que se alejan en gran medida del valor indicado (tabla 4).

Patrones: Temperaturas sugeridas por las empresas productoras para cada una de las etapas del curado de tabaco (SENA; 2005).

El horno N” 5 de la finca J y los hornos N° 4 y N° 5 de la finca 3 presentaron las temperaturas más elevadas en todas las etapas del curado de tabaco, sobrepasando los limites de las temperaturas recomendadas, específicamente en las etapas de amarillamiento y de secado de vena. Esto se puede ver reflejado en la reducción de la calidad del producto final. Para citar un ejemplo, en el horno 2 de la finca 1, la temperatura de bulbo seco sobrepaso los 160 °F sugeridos en la etapa de secado de vena llegando hasta los 190 °F.

Tiempo de curado. La tabla 7 permite observar la variación en el tiempo empleado para cada una de las etapas de curado en las baterías de hornos evaluadas. En la fase de fijación de color, que en teoría debe ser de 36 a 48 horas, se presentan casos en que esta etapa es de tan sólo 12 a 14 horas, esta reducción en los tiempos de fijación de color se ven reflejados en un incremento en el tiempo utilizado para el secado de vena, llegándose a tener tiempos de hasta 122 horas cuando lo recomendado es de 40 a 60 horas, con el consiguiente sobrecosto en el uso de combustible y en la reducción de la calidad de la hoja.

La etapa de amarillamiento no se puede analizar de la misma forma por cuanto en algunas ocasiones se realiza a temperatura ambiente y con ventilaciones cerradas durante varios dias, procedimiento que incide directamente en esta etapa al no utilizar energia térmica durante una parte de este periodo.

Consumo de combustible y energia generada en la hornilla en las etapas de curado: En la tabla 8 se presentan los consumos promedio de combustible para cada fase del curado de tabaco.

Para determinar la energia generada en la hornilla durante cada fase de curado se tuvo en cuenta el poder calorífico del carbón que se consume en la zona y la cantidad promedio de combustible que se emplea durante cada fase de curado (tabla 9).

Cálculo de la energía entregada por convección natural al ambiente interior del horno por el intercambiador de calor. Las temperaturas promedio de la superficie (Tw) y del ambiente (T_) se obtuvieron de las lecturas realizadas en los puntos de medición del intercambiador de calor y del ambiente interior del horno en las tres etapas de curado, estos valores se presentan en la tabla 10

El calor transferido por el intercambiador de calor en las etapas de amarillamiento, fijación de calor y secado de vena se presenta en la tabla 11. Cálculo de la energía empleada para iniciar cada fase del curado y de la energía necesaria para mantener la temperatura promedio del ambiente interno. La energía necesaria para calentar el ambiente del recinto en el inicio de cada fase de curado se calculó con la ecuación (1) utilizando las temperaturas promedio del ambiente (tabla 10) y las humedades relativas promedio que se muestran en la tabla 12. En la tabla 13 se presenta la cantidad de energía necesaria para cambiar de una fase de curado a otra, El cálculo de la energía necesaria para mantener las condiciones de temperatura y humedad relativa en un valor medio, teniendo en cuenta la variación entre máximos y mínimos en cada fase de curado, se realizó utilizando la ecuación (1) con los valores máximos y mínimos de las temperaturas del ambiente y las humedades relativas presentadas en la tabla 14. En la tabla 15 se muestra la energía necesaria para mantener la temperatura promedio del ambiente interno para cada fase del curado. Eficiencia en el uso de la energía en el curado de tabaco. Para el análisis de la eficiencia en el uso del combustible se tuvieron en cuenta tres condiciones que se relacionan a continuación: Eficiencia del intercambiador de calor (h,): Energía entregada por el intercambiador por convección natural respecto a la energía total generada en la hornilla (tabla 16). Cuantificación de la energía utilizada para el calentamiento del aire: Porcentaje de energía empleada en el calentamiento inicial de cada fase respecto a la energía total producida en la hornilla (e,) y porcentaje de energía empleada para mantener la temperatura media respecto a la energía total de la hornilla (e,), tabla 17. Cuantificación de la energía transmitida por el intercambiador de calor por convección natural: Porcentaje de la energía empleada en el calentamiento inicial de cada fase respecto a la energía entregada por el intercambiador al ambiente (e5) y porcentaje de energía empleada para mantener la temperatura media respecto a la energía entregada por el intercambiador al ambiente (e4), tabla 18. Como se puede observar en las tablas 16,17 y 18, la eficiencia en el aprovechamiento de la energía generada por el combustible es muy baja, debido especialmente a que la transferencia de calor se realiza por convección natural. Esto tiene dos efectos en el proceso, uno de ellos la escasa utilización de la energia y el otro, la dificultad de transportar el aire callente a través de la hoja de tabaco desde la parte inferior a la superior con los problemas de desuniformidad de secado antes mencionados. En los hornos tradicionales el sistema de transferencia de calor empleado es la convección natural con el uso de tuberías intemas que se calientan con los gases de combustión provenientes de la hornilla, este método es muy ineficiente, difícil de controlar y además genera riesgos de incen dio del homo por la posibilidad de que la hoja de tabaco caiga sobre los tubos los cuales llegan en ocasiones a la condición de “rojo vivo” La variabilidad que tiene la temperatura en la superficie del intercambiador de calor durante las diferentes etapas del curado, deja en evidencia la dificultad que tiene este sistema para generar condiciones estables de temperatura en el recinto. Las condiciones ambientales en el interior del horno se ven directamente afectadas por el manejo de las ventilaciones del cuarto de curado que obedece más a un criterio personal que a un procedimiento estandarizado y a la alimentación discontinua de combustible teniéndose picos de temperatura y humedad relativa, que reflejan la influencia de esta forma de suministro del combustible en las variables de curado. En los hornos evaluados la temperatura promedio del ambiente interior del horno, que se maneja para cada etapa es cercana a los patrones recomendados por las empresas productoras de tabaco, sin embargo existen picos máximos y mínimos que se alejan de manera importante del valor indicado. En general, los tiempos empleados en las diferentes etapas del curado no corresponden a los sugeridos por las empresas comercializadoras, generando condiciones desfavorables en el proceso y excesivo consumo de combustible. La eficiencia en el aprovechamiento de la energia generada por el combustible es muy baja, debido especialmente a que la transferencia de calor se realiza por convección natural. Esto tiene dos efectos en el proceso, uno de ellos la escasa utilización de la energia y el otro, la dificultad de transportar el aire caliente a través de la hoja de tabaco desde la parte inferior a la superior con problemas de desuniformidad en el curado. 1. Altobelli F. et al, Estudio del deaempeüo energético de una estufa de secado de tabaco. Salla, Argentina., Avances en Energías Renovables y Medio Ambiente Vol. 14,2010. Argentina. 2. Caicedo L. M. 2005. Diagnóstico integral de la cadena productiva para el subsector tabacalero en el departamento del Huila. Neiva: Gobernación del Hulla 3. Cerquera E Néstor E. y Ruiz O. Yaneth L., 2007. Adecuación y evaluación del homo tradicional de curado de tabaco utilizando un intercambiador de calor que emplea como combustible carbón mineral o cisco de café, Universidad Surcolombiana, Ministerio de Agricultura y Desarrollo Rural, Gobernación del Huila, Neiva. 4. Castillo N. Alvaro, Almacenamiento de granos, aspectos técnicos y económicos, Ediagro, 2* edición, Bogotá, 1964. pp 146. 5. De Castro, E., Secadero Experimental para el (fufado de Tabaco Virginia en el Valle de Tietar: Determinación de l’arámelros para ahorro energético del proceso, Tesis Doctoral, Universidad Politécnica de Madrid, Madrid, septiembre da 1995. 6. Holman, J.R 1996. Tansferencia de calor. México: Compartía editorial S.A, p 310. 7. INGEOMINAS. 2005 “El carbón colombiano, fuente de energia para el mundo". Ministerio de minas y energía. Bogotá, Colombia. 8. Roa, G. et al., Beneficia ecológico del café., CENI-CAFE, Colombia, 1999, pp. 165, 9. Servicio Nacional de Aprendizaje SENA Regional Santander. 2005. Proceso productivo del tabaco rubio y/o negro para la fabricación de cigarrillos [CD ROM], Modulo 5: Manejo final del tabaco curado, Santander. 10. Zamora G. Luis, Sarria L. Bienvenido, Cisnero R. Yusleisdis. 2005. Uso de biomasa como fuente de energia para el secado agroindustrial del café: estudio de caso, Revista Ciencias técnicas agropecuarias, Vol. 14, No. 1.4. Conclusiones

5. Referencias bibliográficas