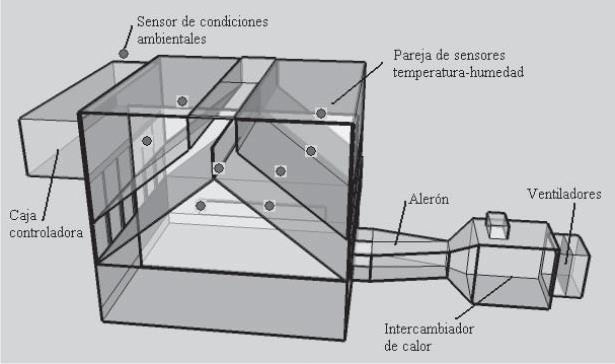

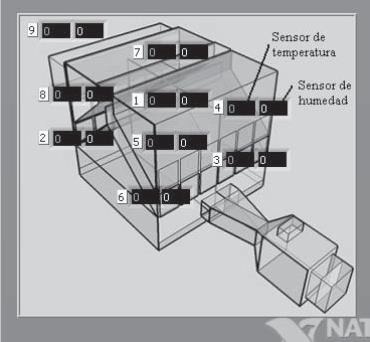

Figura 1. Ubicación de los sensores.

|

|

|

|

José Duban Henao1, Agustín Soto2 Manuel A. Góngora R.3, y Francisco Cortés C.4

Resumen

Este artículo presenta la automatización de una secadora de café para laboratorio controlada por medio de dos microcontroladores y equipada con motores DC, sensores de temperatura, humedad relativa, celdas de carga, sensores ópticos, pantalla de cristal líquido, teclado, alarma y comunicación serial con el computador. Se integró el proceso de secado y los sistemas mecánicos requeridos con los componentes electrónicos. El resultado fue una secadora de café con un proceso de secado automatizado junto a dos aplicaciones en Labview que permiten desplegar, registrar y graficar la información captada durante su funcionamiento.

Palabras Clave

Automatización; Secadora de Café; Secado.

Abstract

This paper describes the automation of a laboratory coffee dryer, it is controlled by two microcontrollers and it is equipped with DC motors, temperature sensors, relative humidity, load cells, optical sensors, liquid crystal display, keyboard, alarm and serial communication with the computer. The project integrated the drying process and mechanical systems with electronic device. The final result was a coffee dryer with an automatic drying process with two applications in Labview to display, to save and to graph the captured information in the operation.

Keywords:

Automation; Coffee Dryer; Drying.

1. Introducción

En la mayoría de las fincas cafeteras en Colombia se seca el café en forma natural o artificial dependiendo del área cultivada y de la capacidad económica del productor. El secado de forma natural, que consiste en extender el grano en patios para que el sol los seque, tarda bastante tiempo (de 8 a 15 días efectivos). A causa de las condiciones climatológicas muchas zonas cafeteras del país no son adecuadas para secar café al sol, debido a la humedad del ambiente o por las bajas temperaturas. Por lo cual los cultivadores no cumplen con sus expectativas económicas debido a que un grano húmedo no vale igual que un grano seco. Lo anterior se debe a que el café húmedo tiene alto riesgo de ser atacado por hongos y de ser contaminado con micotoxinas, causando que el grano pierda su calidad (Coronado et al, 2008).

El café debe ser secado inmediatamente se ha cosechado, esto con el fin de eliminar lo más pronto posible la humedad del grano hasta llegar al 12% bh para evitar olores y sabores indeseables, lo cual también facilita su almacenamiento y transporte. En este proceso lo que se pretende es mantener la calidad intrínseca del café dadas por el clima, suelo, altura y variedad propias de cada finca, para mantener la alta calidad que caracteriza el café colombiano (Coronado et al., 2008).

El proceso de secado se da cuando se presenta transferencia de calor y masa, como son la humedad interna y el líquido evaporado de las superficies húmedas del grano. En este proceso es importante mantener una temperatura constante entre los 50 y 55 °C, esto conforme a la profundidad de la capa de café, para no deteriorar el grano (Solano, 2002).

En esta área se han desarrollado trabajos como la automatización de un secador convectivo de aire caliente en el cual se registraron las variables del proceso de secado y la imagen de la muestra deshidratada en tiempo real, transmitiendo la información captada a través de internet (Saavedra et al., 2008). Se ha realizado control de temperatura PID en secadoras rotativas como una estrategia de diseño eficiente implementado por microcontroladores o por el PC (Castaño et al., 2007). En los secadores automatizados tipo silo se ha controlado la temperatura de los intercambiadores de calor mediante la técnica ON-OFF y han manejado las revoluciones de los ventiladores mediante el módulo PWM de los microcontroladores (Marjan et al, 2009).

En el presente artículo se muestra de manera clara y detallada la automatización de un silo secador de café y la evaluación experimental de la máquina. La secadora consta de una red de sensores de temperatura y humedad relativa que permiten conocer las condiciones del aire secante. La máquina tiene un sistema de pesaje para determinar el peso del café como medida indirecta de la humedad del grano (Perdomo y Cuéllar, 2009). Se instalaron motores eleva vidrios Ref: 210-1009 para controlar las compuertas laterales y un servomotor Ref: MG995 que permiten la inversión del flujo del aire con el objeto de obtener un secado más homogéneo.

La automatización de la secadora ofrece gran versatilidad en la experimentación del secado de café, debido a que cuenta con la opción de configurar los parámetros de secado. Se puede definir una temperatura del aire secante de 40 hasta 65 °C, así como se puede escoger la humedad final del café con un rango del 5 hasta el 30%. Se realizaron dos aplicaciones en Labview que despliegan y registran en el disco duro la información captada por los sensores, con la característica de monitoreo remoto.

2. Metodología

2.1 Diseño del Hardware

Este proyecto comenzó a partir de la secadora construida por Perdomo y Cuéllar (2009). La secadora fue adecuada para instalar dieciocho sensores (nueve de temperatura y nueve de humedad relativa), ubicados en parejas de temperatura-humedad. La localización de los pares de sensores se realizó de acuerdo con la Figura 1.

Los puntos de esta red se ubicaron para que cada sensor tuviera un volumen de responsabilidad, y de esta manera se logró cobertura de la cámara de secado y de presecado. Ocho de las parejas cumplen esta tarea; la novena, situada encima de la caja controladora, es la encargada de medir las condiciones ambientales.

Para lograr la automatización de las compuertas fue necesario instalar dos motores eleva vidrios Ref: 210-1009, que son característicos por su torque de 10 Nm a 12 V, para que mediante un sistema de polea y resortes abran o cierren las compuertas laterales. Se colocó en cada compuerta lateral un sensor óptico CNY70 para que el sistema sepa cuando terminó el motor de abrir o cerrar la compuerta. Todo esto como aparece en la Figura 2.

Figura 1. Ubicación de los sensores.

Figura 2. Sistemas de compuertas laterales

Para el direccionamiento del aire a través de las cámaras de secado y presecado se instaló un servomotor MG995 para correr el alerón de izquierda a derecha y viceversa. Para el control del movimiento se colocaron dos CNY70 con el fin de que el sistema sepa cuando el alerón terminó su traslado, como se puede observar en la Figura 3.

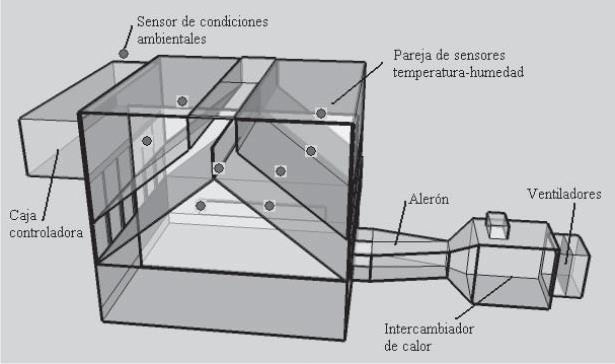

Para la configuración manual de la secadora se construyó un panel que está compuesto por un interruptor de potencia para encender la máquina, una pantalla LCD con backlight azul de 16x2 caracteres que exhibe información y un teclado matricial que permite ingresar la información necesaria para la configuración de la secadora. Lo anterior organizado como se muestra en la Figura 4.

2.1.1 Control de los sistemas de la máquina: Se construyeron cuatro tarjetas para el control de los sistemas de la máquina. Cada una de ellas con una función específica dentro del funcionamiento así:

Tarjeta de adquisición de señales: Está compuesta por dos multiplexores analógicos CD4067 cada uno con 16 canales. Con estos multiplexores en cascada se logra obtener los 18 canales multiplexados en tan solo dos líneas que van al microcontrolador principal, donde el PIC es el que controla que canal pasa al convertidor análogo-digital. A través de estos canales se captaron las señales de los sensores de temperatura y humedad.

|

|

| Figura 3. Sistema de alerón. | Figura 4. Panel frontal de la secadora |

Esta tarjeta recibe las señales de las cuatro celdas de carga que son los sensores de peso. Cada celda de carga tiene un amplificador de instrumentación AD620 encargado de llevar los bajos niveles de voltaje que entrega la celda a unos niveles adecuados para trabajar.

Tarjeta controladora: Es la encargada de controlar la máquina, por tal razón es la que contiene los microcontroladores. Recibe los dos canales multiplexados y la señal amplificada de las celdas de carga que provienen de la tarjeta de adquisición, a su vez es la que controla los motores y la que realiza el control PI del calefactor. Las funciones que desempeña esta tarjeta son las siguientes:

Tarjeta de conmutación: Compuesta por dos transistores de potencia que de acuerdo al ciclo útil de la señal cuadrada que recibe en su compuerta conmuta regulando el voltaje de 0 a 80V. Para aislar el PIC que controla a los transistores se utilizó el optoacoplador 4N35, de esta manera se mantiene seguro el PIC de la parte de potencia.

Tarjeta fuente de poder: En el proyecto esta tarjeta cumple dos funciones:

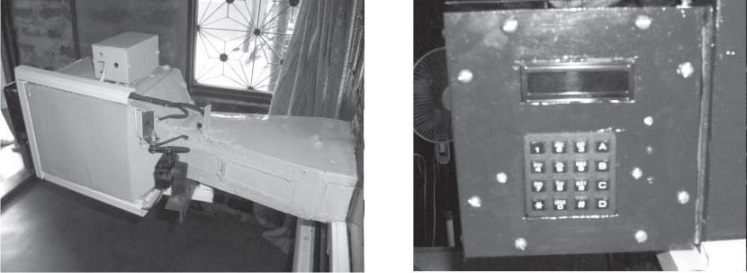

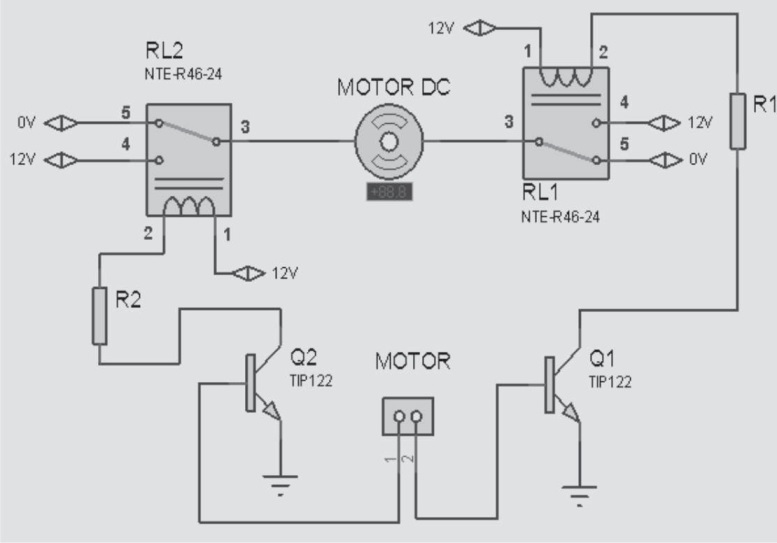

Para cumplir la primera parte la tarjeta cuenta con cinco fuentes independientes de 5V, 10V, 12V, 15V y -15V. Para la sección de los 5V tiene seis reguladores LM7805 esto debido a los requerimientos de corriente. Se utilizaron tres motores, dos eleva-vidrios para cada compuerta lateral y un servomotor para mover el alerón; para controlarlos se dispusieron seis relés, dos relés para cada uno. Como se muestra en la Figura 5.

2.1.2 Sistema de pesaje: El sistema de pesaje está compuesto por dos marcos angulares de 64 x 64 cm, dispuestos como aparece en la Figura 6, unidos mediante las cuatro celdas de carga que miden el peso del café durante el proceso de secado.

La báscula tiene un tope de 160 Kg, porqué cada celda de carga tiene una capacidad de 40 kg, Descontando el peso de la secadora sin café y del marco angular superior queda una capacidad de 110 Kg, por lo tanto no hubo inconvenientes ya que la carga de café no supera los 25 Kg.

Figura 5. Sistema de relés por motor.

Figura 6. Sistema de pesaje.

Como el grano debe quedar con una humedad del 12 % (Ruiz, 1998), fue necesario programar una revisión periódica del peso del grano como medida indirecta de la humedad, con el fin de encontrar el peso final (Cabrera y Mora, 2009). La báscula trabajó de manera correcta detectando el cambio en el peso del café.

2.2. Diseño del software

Llevando en consideración la dificultad para graficar simultáneamente 19 variables se construyeron dos interfaces bajo el entorno gráfico de Labview, dado que los SUBVIS que posee este programa facilita esta operación.

2.2.1. Interfaz adquisición canales: Es la encargada de recibir la información proveniente de la tarjeta controladora con las mediciones de los sensores de temperatura, humedad y peso. La aplicación toma la información, la gráfica en el tiempo y la guarda en el disco duro, facilitando así el seguimiento por parte del usuario.

Esta aplicación tiene la ventaja de ser vista y controlada por internet mediante el Web Server de Labview que a través de una LAN virtual de Hamachi se conecta a los equipos autorizados para acceder al panel remoto; no obstante, antes de utilizar el servidor web se configuró el puerto de acceso al instrumento virtual, en este caso se utilizó el puerto 5001.

Esta interfaz tiene una sección que permite ver sintetizada toda la información como aparece en la Figura 7. También al usuario puede reconfigurar la secadora y apagar el calefactor en caso de ser necesario.

2.2.2. Interfaz restauración gráficas: Esta segunda aplicación es la encargada de desplegar la información registrada en una sesión anterior de manera gráfica.

2.3. Diseño del controlador de temperatura PI

El sistema tiene una entrada R(z) que es el voltaje que se le aplica al calefactor y una salida C(z) que es la temperatura en ° C del aire de secado.

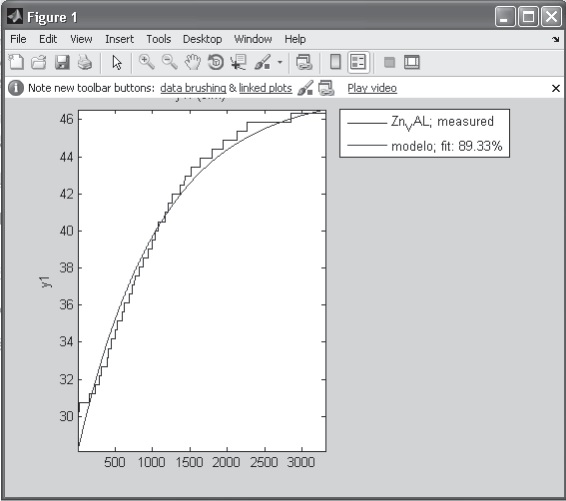

Realizar el diseño del controlador requiere conocer las características de la planta, Para esto se tomaron datos de temperatura asignando como entrada una señal escalón correspondiente a 110 V; datos que posteriormente se utilizaron para la creación del modelo, registrando la temperatura del aire secante hasta que se estabilizó. Se adquirió información durante un periodo de 30 minutos y la temperatura alcanzó el 63.2 % de su valor de estabilización en un tiempo de 3.29 minutos, consecuentemente la planta tiene una constante de tiempo T= 197.73 S. Luego se repitió la experiencia con una entrada de voltaje diferente con el fin de obtener los datos para la validación del modelo.

En la validación del modelo se obtuvo una semejanza de 89.33%, como aparece en la Figura 8. Lo que indica que es muy similar (López, 2009).

El modelo ARX que se encontró fue el siguiente (Ec.1):

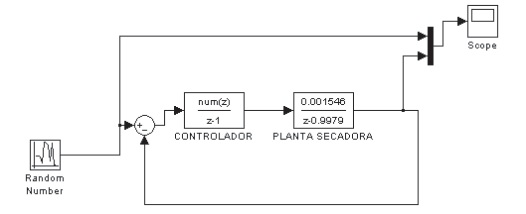

Posteriormente se diseñó el controlador mediante la técnica de cancelación de polos y ceros (Ogata, 1996) y se obtuvo la siguiente función de transferencia (Ec.2):

Figura 7. Ubicación espacial de los sensores de temperatura y humedad relativa.

Figura 8. Comparación entre la respuesta real y la del modelo.

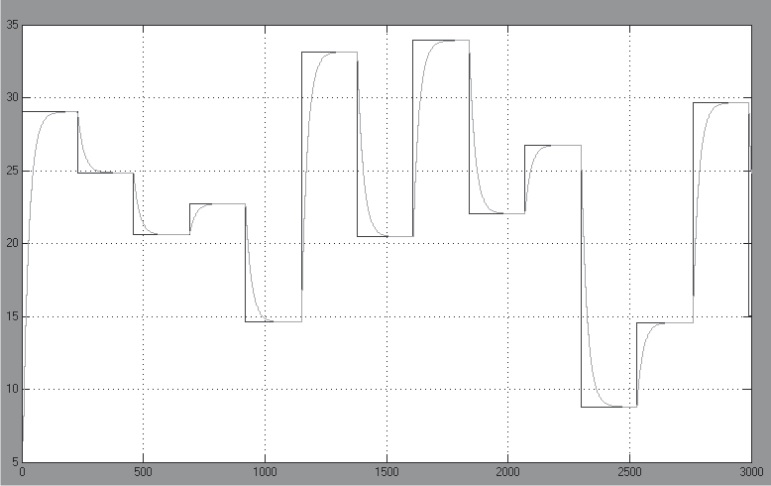

La simulación del modelo se realizó mediante Simulink de Matlab R2008a. Se implementó el sistema como aparece en la Figura 9. Como entrada se colocó una señal escalón aleatoria y al simular se obtuvo la figura 10.

Como se puede ver en la Figura 10 la salida de la planta sigue al setpoint que es la temperatura del aire de secado. Por lo tanto se concluye que el controlador funcionó de manera correcta.

2.3.1 Algoritmo de implementación del control de temperatura en el PIC: De acuerdo con Narváez (2008), se puede implementar el control de temperatura en el microcontrolador ejecutando el siguiente algoritmo:

Espere hasta próximo periodo de muestreo

ENDDO

END

Para esto se introdujeron las anteriores ecuaciones en el código del PIC maestro. El programa de los microcontroladores se escribió mediante el compilador PIC C V4.0 de CCS inc, lo que facilitó la programación del algoritmo. Teniendo como parámetros la constante integral y la proporcional que se obtuvieron del diseño del controlador PI.

Figura 9. Circuito en Simulink del sistema de control.

Figura 10. Respuesta al escalón aleatorio del sistema en lazo cerrado

3. Resultados

La planta quedó con una red de ocho parejas de sensores de humedad relativa y temperatura distribuidos en las cámaras de secado y presecado de tal forma que permiten conocer la medida de estos parámetros del aire circulante. Tiene una pareja adicional de estos sensores en el exterior con los que se conoce las condiciones ambientales.

La máquina posee un control de temperatura del aire secante que el usuario puede configurar en un intervalo de 40 hasta 65 °C, esto con el fin de facilitar la investigación de los efectos de tolerancia a sobrepasar la temperatura ideal de secado. (Cabrera y Mora, 2009).

La secadora cuenta con dos motores eleva vidrios Ref: 210-1009 instalados para mover las compuertas laterales. El servomotor Ref: MG995 mueve el alerón que dirige el aire primero a una cámara y luego de cierto tiempo cambia la posición, con el fin de lograr un secado uniforme (Perdomo y Cuéllar, 2009), como aparece en la Figura 11.

Se instaló a la secadora una báscula para registrar el cambio del peso del grano, en el transcurso del proceso, con el objetivo de detectar el fin del secado. Cuando la máquina determina que finalizó el proceso activa la alarma sonora.

El sistema posee dos aplicaciones en Labview que permiten desplegar, registrar y graficar la información captada por la máquina, así como también permite controlar a distancia el encendido del calefactor.

Figura 11. Esquema de distribución del aire de secado del silo secador (Perdomo y Cuéllar 2009).

3.1 Evaluación experimental de la secadora

Se revisaron las mediciones de los sensores mediante un Thermo-Hygro Recorder con las siguientes características:

Con este dispositivo se midió la temperatura y la humedad del aire. Se obtuvieron medidas similares. Para la calibración de la báscula se utilizaron diferentes pesas certificadas por el Programa de Ingeniería Agrícola. Para la prueba de la máquina se realizó el secado de 22.3 kg de café con los siguientes parámetros configurados en la secadora.

Configuración de la secadora:

Temperatura aire secante: 50 °C

Humedad inicial del grano: 51%

Humedad final deseada: 12.4%

Tiempo de cambio de cámara: 4 horas

Las condiciones bajo las cuales se realizó la prueba de la secadora fueron las siguientes:

Humedad inicial del café: Se halló mediante la norma ISO 6673 para la determinación de humedad inicial de productos biológicos con los siguientes resultados: Humedad inicial media de 51.2%, varianza de 0.82 y covarianza de 1.60.

En la Figura 12 se muestra la gráfica de la humedad del grano en el tiempo. En la evaluación experimental la temperatura permaneció constante en 50 ºC con un error del 2%, lo que demuestra el funcionamiento correcto del control de temperatura. Se encontró que el café perdió el 44% del peso inicial.

Figura 12. Comportamiento de la humedad del grano durante el proceso de secado.

El sistema finalizó el proceso cuando la humedad del grano se encontraba en 12.4 % que fue la humedad final configurada.

Las compuertas respondieron de manera eficiente al cambiar el sentido del flujo del aire, conmutaron en intervalos de 4 horas, de acuerdo con lo configurado.

4. Conclusiones

El hardware implementado en la secadora permitió configurar los siguientes parámetros:

Temperatura del aire secante: 40 a 65 ºC

Humedad inicial del grano: 10 a 99 %

RH Humedad final del grano: 5 a 30%

Tiempo de cambio de cámara: 1 a10 horas

El hardware y el software desarrollado permiten el control y monitoreo remoto de la secadora de manera eficiente mediante el web server de Labview.

El sistema registra la información captada por la secadora en el disco duro y permite su posterior despliegue de manera gráfica. El control de temperatura PI junto con los sistemas de compuertas de flujo de aire proporcionan un secado uniforme. En la evaluación experimental de la secadora se obtuvieron los siguientes resultados: Humedad inicial (51%), humedad final (12.4%), temperatura promedio del aire de secado (50 ºC) y tiempo de secado (24 horas).

5. Referencias Bibliográficas

1. Cabrera, J.C., Mora, F., 2009. Diseño de un Secador para Café (Tipo Silo) en el Municipio de Teruel-Huila y Evaluación de Prototipo a Escala 1:10. Trabajo de grado (Ingeniero Agrícola). Neiva: Universidad Surcolombiana. Facultad de Ingeniería. 151p.

2. Castaño, F., Sánchez, I., Gómez, J., 2007. Automatización de una Secadora Rotativa. [Consultado el 12 de agosto de 2010]. http://www.apca.pt/~apca_docs/CONTROLO2000/Papers/C2000_F03.pdf [Link]

3. Coronado, A., Roa, G., Tascón, C., 2008. Recomendaciones para el Manejo Eficiente de los Secadores Mecánicos de Café Pergamino. [Consultado el 15 de enero de 2010]. http://www.agriambi.com.br. [Link]

4. López, J.A., Campo, O., 2009. Identificación de Plantas con Redes Neuronales. [Consultado el 10 de enero de 2010]. Http://objetos.univalle.edu.co. [Link]

5. Marjan, J., Abbas, K., Farshad, A., 2009. A Microcontroller-Based Monitoring System for Batch Tea Dryer. [Consultado el 15 de septiembre de 2010]. http://www.ccsenet.org. [Link]

6. Narváez, C., 2008. Control de Velocidad Digital PID de un Motor DC de Escobillas. [Consultado el 15 de enero de 2010]. http:// www.bolivar.udo.edu.ve. [Link]

7. Ogata, K., 1996. Sistemas de Control en Tiempo Discreto. Universidad de Minnesota. Segunda edición. Editorial Prentice Hall. 757p.

8. Perdomo, L.A., Cuéllar, L.E., 2009. Diseño de un Equipo para Secado Mecánico de Café y su Evaluación a Partir de la Construcción de un Modelo a Escala 1:5. Trabajo de grado Ingeniero Agrícola. Neiva: Universidad Surcolombiana. Facultad de ingeniería. 123p.

9. Ruiz, S.A., 1998. Diseño de una Planta de Secado de Café y Evaluación del Sistema de Guardiola. Trabajo de grado (Ingeniero Agrícola). Neiva: Universidad Surcolombiana. Facultad de Ingeniería. 99 p.

10. Saavedra, J., Puente, L., González, G. Camousseigt, I., 2008. Automatización de un Secador Convectivo de Aire Caliente para Fines de Docencia en Ingeniería de Alimentos. [Consultado el 10 de agosto de 2010]. http://www.scielo.cl. [Link]

11. Solano, J.F., 2002. Diseño, Construcción y Evaluación de un Secador Desarmable con Destino a Pequeños y Medianos Caficultores. Trabajo de grado Ingeniero Agrícola. Neiva: Universidad Surcolombiana. Facultad de Ingeniería. 81p.